TRATAMIENTOS TERMICOS DE LOS MINERALES

Los Tratamientos Térmicos se refieren a una amplia gama de operaciones llevadas a cabo a elevadas temperaturas, con las cuales se transforman las propiedades de los metales y de las aleaciones para poder trabajarlos eficientemente o para conferirles determinadas características mecánicas o tecnológicas.

Desde el momento en el que un material entra en la fabricación de la mayoría de los objetos metálicos sufre por lo menos un tratamiento térmico en alguna fase de su producción, puede considerarse que este tratamiento es parte importante de la moderna tecnología industrial.

De lo antes expuesto podemos deducir que los tratamientos térmicos son operaciones de calentamiento y enfriamiento a temperaturas y en condiciones determinadas, a que se someten los aceros ( y otros metales y aleaciones) , para darles características más adecuadas para su empleo ; estos no modifican la composición química pero si otros factores como su constitución , estructura y estado mecánico.

Factores de Importancia en un Tratamiento Térmico.

Es uno de los pasos principales para que pueda alcanzar las propiedades mecánicas para las cuales esta creado.

La clave de los tratamientos térmicos consiste en las reacciones que se producen en el material, tanto en los aceros como en las aleaciones no férreas, y ocurren durante el proceso de calentamiento y enfriamiento de las piezas, con unas pautas o tiempos establecido.

A través de los Tratamientos se modifican la constitución del acero, variando el estado en el que se encuentra el carbono, y el estado alotrópico del hierro.

Se modifica la estructura, variando el tamaño de grano y el reparto de los constituyentes.

El estado mecánico queda afectado por las tensiones a las cuales son sometidos los materiales luego de algunos TT, principalmente después de un temple.

El Producto Sólido se expone parcial o totalmente a ciclos Térmicos según lo amerite la ocasión.

Por medio de Tratamientos Termoquímicos se pueden alterar las propiedades químicas del material esencialmente del acero.

Deben ser tomadas en cuenta tanto la temperatura de enfriamiento como la de calentamiento y de igual forma los medios en lo que se efectúen los tratamientos como tales.

Otros factores que deben ser Considerados son: La composición del Material, La Velocidad de Calentamiento, duración del Tratamiento.

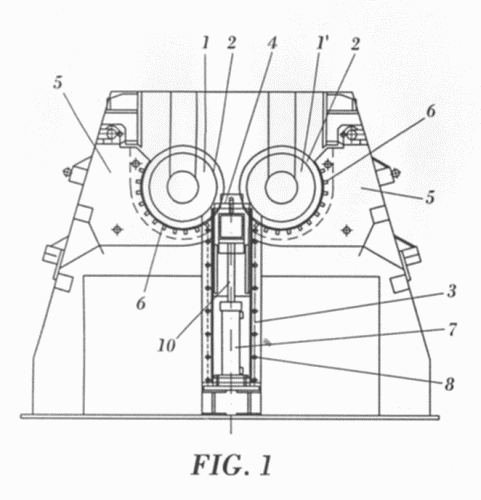

Casi todos los tratamientos se llevan a cabo en hornos especiales, que pueden ser de tipo continuo, con zonas a temperaturas diferentes por las que va pasando la pieza, o bien de tipo discontinuo. El enfriamiento puede tener lugar dentro o fuera del horno.

El desarrollo de los tratamientos térmicos se desarrolla preferiblemente en tres fases (calentamiento a temperatura máxima, permanencia a la temperatura máxima, enfriamiento desde la temperatura máxima a la temperatura ambiente).

Tratamiento Térmico en los Metales.

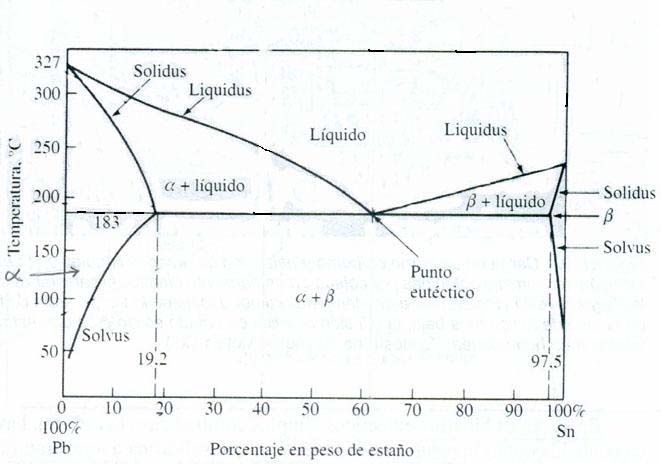

De acuerdo a diferentes estudios establecidos, en los metales los átomos se hallan dispuestos según una estructura regular llamada Red Cristalina. La estructura de una aleación, vista por el microscopio, consta normalmente de una mezcla de dos o más fases, es decir, constituyentes con distintos tipos de redes.

Los tratamientos térmicos en este tipo de material se basan primordialmente en el hecho de que estas microestructuras pueden ser modificadas, mediante calentamiento y enfriamiento como previamente se ha dicho, tomando en cuanta una serie de condiciones, con el fin de alterar las propiedades de dureza, resistencia, tenacidad y ductilidad del material, así como su aptitud para ser trabajado y mecanizado. También están directamente relacionadas con la estructura eléctrica y magnética, como taimen a su resistencia a la corrosión.

Centrándonos propiamente en le tratamiento térmico del acero podríamos decir que el objetivo de este proceso es controlar la cantidad, la forma, el tamaño y la distribución de las partículas de cementita contenidas en la ferrita, que son las que determinan las propiedades físicas del acero. Consiste en calentar el metal hasta una temperatura a la que se forma austenita y después enfriarlo rápidamente sumergiéndolo en agua o aceite.

Esto demuestra que para tratar al acero térmicamente debemos contar con el medio efectivo que permita el desarrollo de un proceso sin complicaciones posteriores.

Otro método de tratamiento térmico es la cementación, en la que se endurecen las superficies de las piezas de acero calentándolas con compuestos de carbono o nitrógeno.

Importancia de los Tratamientos Térmicos.

Es viable reconocer que a través de la implementación de los procesos de tratamientos térmicos, le dan la oportunidad al fabricante de conferirles propiedades de mayor consistencia al acero y a otros materiales. Siendo la evaluación fundamentada en las características precisas que se buscan en la pieza u objeto a fabricar.

Igualmente puede ser identificada por medio de los tratamientos, que estructura final se obtendrá del compuesto y para que podrá ser usado con posterioridad, denotando paulatinamente la influencia que sobre ellos guardan la temperatura y el medio de experimentación.

En toda industria se busca un trabajo eficaz, es por ello que al trabajar con materiales metalmecánico sería más complicados su manipulación si no aplicamos sobre ellos acciones que le den un estado más apto para el trabajo radicando en esta afirmación la innegable participación de los procesos térmicos en la consecución idónea de piezas, maquinarías confeccionadas de acero u otras aleaciones.