FUNDICIÓN

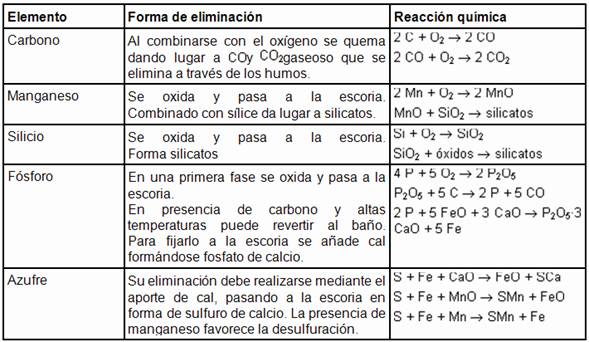

La fundición es una forma de metalurgia extractiva. El proceso de fundición implica calentar y reducir la mena mineral para obtener un metal puro, y separarlo de la ganga y otros posibles elementos. Generalmente se usa como agente reductor una fuente de carbono, como el coque, el carbón o el carbón vegetal en el pasado. El carbono (o el monóxido de carbono generado a partir de él) saca el oxígeno de la mena de los óxidos (o el azufre, carbonato, etc... en los demás minerales), dejando el metal en su forma elemental. Para ello el carbono se oxida en dos etapas, primero produciéndose monóxido de carbono y después dióxido de carbono. Como la mayoría de las menas tienen impurezas, con frecuencia es necesario el uso de un fundente o castina, como la caliza, para ayudar a eliminar la ganga acompañante en forma de escoria.

También se denomina fundición al proceso de fabricar objetos con metales fundidos mediante moldes, que suele ser la etapa siguiente a la fundición extractiva, que es de la que trata este artículo. Las plantas para la reducción electrolítica del aluminio generalmente también se denominan fundiciones, aunque se basan en un proceso físico completamente diferente. En ellas no se funde el óxido de aluminio, sino que se disuelve en fluoruro de aluminio para producir la electrólisis de la mena. Normalmente se utilizan electrodos de carbono, pero en las plantas de diseño más moderno se usan electrodos que no se consuman. El producto final es aluminio fundido.

Se denomina fundición al proceso de fabricación de piezas, comúnmente metálicas pero también de plástico, consistente en fundir un material e introducirlo en una cavidad, llamada molde, donde se solidifica.

El proceso más común es la fundición en arena, por ser ésta un material refractario muy abundante en la naturaleza y que, mezclada con arcilla, adquiere cohesión y moldeabilidad sin perder la permeabilidad que posibilita evacuar los gases del molde al tiempo que se vierte el metal fundido. La fundición en arena consiste en colar un metal fundido, típicamente aleaciones de hierro, acero, bronce, latón y otros, en un molde de arena, dejarlo solidificar y posteriormente romper el molde para extraer la pieza fundida.

Para la fundición con metales como el hierro o el plomo, que son significativamente más pesados que el molde de arena, la caja de moldeo es a menudo cubierta con una chapa gruesa para prevenir un problema conocido como "flotación del molde", que ocurre cuando la presión del metal empuja la arena por encima de la cavidad del molde, causando que el proceso no se lleve a cabo de forma satisfactoria.

ETAPAS

1. Diseño del Modelo: La fundición en arena requiere un modelo a tamaño natural de madera, cristal, plástico y metales que define la forma externa de la pieza que se pretende reproducir y que formará la cavidad interna en el molde.

En lo que atañe a los materiales empleados para la construcción del modelo, se puede emplear desde madera o plásticos como el uretano y el poliestireno expandido (EPS) hasta metales como el aluminio o el hierro fundido.

Para el diseño del modelo se debe tener en cuenta una serie de medidas derivadas de la naturaleza del proceso de fundición:

- Debe ser ligeramente más grande que la pieza final, ya que se debe tener en cuenta la contracción de la misma una vez se haya enfriado a temperatura ambiente. El porcentaje de reducción depende del material empleado para la fundición.

- Las superficies del modelo deberán respetar unos ángulos mínimos con la dirección de desmoldeo (la dirección en la que se extraerá el modelo), con objeto de no dañar el molde de arena durante su extracción. Este ángulo se denomina ángulo de salida. Se recomiendan ángulos entre 0,5º y 2º.

- Incluir todos los canales de alimentación y mazarotas necesarios para el llenado del molde con el metal fundido.

- Si es necesario incluirá portadas, que son prolongaciones que sirven para la colocación del macho.

- Moldes de arena verde: estos moldes contienen arena húmeda.

- Moldes de arena fría: usa aglutinantes orgánicos e inorgánicos para fortalecer el molde. Estos moldes no son cocidos en hornos y tienen como ventaja que son más precisos dimensionalmente pero también más caros que los moldes de arena verde.

- Moldes no horneados: estos moldes no necesitan ser cocidos debido a sus aglutinantes (mezcla de arena y resina). Las aleaciones metálicas que típicamente se utilizan con estos moldes son el latón, el hierro y el aluminio.

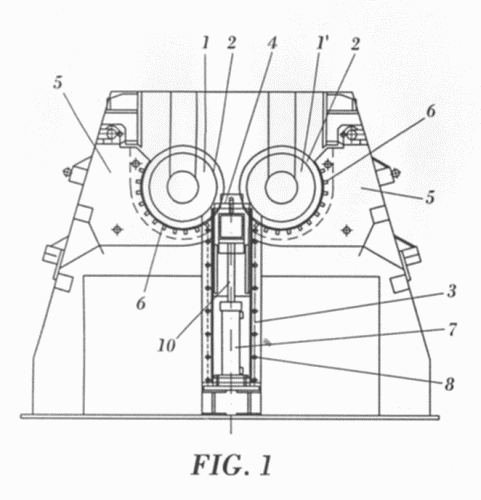

- Compactación de la arena alrededor del modelo en la caja de moldeo. Para ello primeramente se coloca cada semimodelo en una tabla, dando lugar a las llamadas tablas modelo, que garantizan que posteriormente ambas partes del molde encajarán perfectamente.

- Actualmente se realiza el llamado moldeo mecánico, consistente en la compactación de la arena por medios automáticos, generalmente mediante pistones (uno o varios)hidráulicos o neumáticos.

- Colocación del macho o corazones. Si la pieza que se quiere fabricar es hueca, será necesario disponer machos, también llamados corazones que eviten que el metal fundido rellene dichas oquedades. Los machos se elaboran con arenas especiales debido a que deben ser más resistentes que el molde, ya que es necesario manipularlos para su colocación en el molde. Una vez colocado, se juntan ambas caras del molde y se sujetan. Siempre que sea posible, se debe prescindir del uso de estos corazones ya que aumentan el tiempo para la fabricación de una pieza y también su coste.

- Colada. Vertido del material fundido. La entrada del metal fundido hacia la cavidad del molde se realiza a través de la copa o bebedero de colada y varios canales de alimentación. Estos serán eliminados una vez solidifique la pieza. Los gases y vapores generados durante el proceso son eliminados a través de la arena permeable.

- Desmolde. Rotura del molde y extracción de la pieza. En el desmolde también debe retirarse la arena del macho. Toda esta arena se recicla para la construcción de nuevos moldes.

- Desbarbado. Consiste en la eliminación de los conductos de alimentación, mazarota y rebarbas procedentes de la junta de ambas caras del molde.

- Acabado y limpieza de los restos de arena adheridos. Posteriormente la pieza puede requerir mecanizado, tratamiento térmico.

PROCESO

La fundición es un proceso que implica más que la simple fusión del metal para extraerlo de la mena. La mayoría de las menas minerales son compuestos en los que el metal está combinado con el oxígeno (en los óxidos), el azufre (en los sulfuros) o el carbono y el oxígeno (en los carbonatos), entre otros. Para obtener el metal en su forma elemental se debe producir una reacción química de reducción que descomponga estos compuestos. Por ello en la fundición se requiere el uso de sustancias reductoras que al reaccionar con los elementos metálicos oxidados los transformen en sus formas metálicas.

CALCINACIÓN

- la malaquita, una mena corriente del cobre, es principalmente carbonato de cobre (CuCO3). Este mineral se descompone térmicamente a CuO y CO2 en varias etapas entre los 250°C y 350°C. El dióxido de carbono se libera en la atmósfera dejando el oxido de cobre que se puede reducir como se describe en la siguiente sección.

- la galena, el mineral más común del plomo, se compone principalmente de sulfuro de plomo (PbS). El sulfuro se oxida a sulfito (PbSO3) en su primera etapa de descomposición térmica que origina oxido de plomo y anhídrido sulfuroso gas (PbO y SO2). El dióxido de azufre (como el dióxido de carbono en el ejemplo anterior) se disipa en la atmósfera y el oxido de plomo se reduce incluso en una combustión abierta al aire.

REDUCCIÓN

La reducción es la etapa final a altas temperaturas de la fundición. Aquí es cuando el óxido se convierte en metal elemental. El ambiente reductor (generalmente proporcionado por el monóxido de carbono que se produce por la combustión incompleta del carbono en el interior del horno poco ventilado) saca a los átomos de oxígeno del mineral puro. Las temperaturas necesarias varían en un amplio rango, tanto en la comparación entre los distintos metales como en la relación con el punto de fusión del propio metal. Por ejemplo:

- el óxido de hierro se convierte en hierro metálico alrededor de los 1250°C, casi 300 grados por debajo del punto de fusión del hierro que es de 1538°C;

- el óxido de mercurio se convierte en vapor de mercurio cerca de los 550°C, casi 600 grados por encima de su punto de fusión de -38°C.

En el caso de la fundición del hierro el coque quemado como combustible para calentar el horno además al arder libera monóxido de carbono, que se combina con los óxidos de hierro del mineral y los reduce a hierro metálico, según la ecuación:

En el caso de la fundición del cobre el producto intermedio producido en la calcinación se reduce según la reacción:

En ambos casos el gas de dióxido de carbono se disipa en la atmósfera dejando el metal libre.

FUNDENTES

En el proceso de fundición se usan los fundentes con varios propósitos, los principales son catalizar las reacciones deseadas o que se unan químicamente a las impurezas o productos de reacción no deseados para facilitar su eliminación. El óxido de calcio, en forma de caliza, se usa a menudo con este propósito, ya que puede reaccionar con el dióxido de carbono y el dióxido de azufre producidos durante la calcinación y la reducción manteniéndolos fuera del ambiente de reacción.

Los fundentes y la escoria pueden proporcionar un servicio secundario adicional después de que se haya completado la etapa de reducción, recubrir con una capa fundida el metal purificado para evitar que entre en contacto con el oxígeno, que al estar todavía tan caliente se oxidaría rápidamente.

En la fundición del hierro se emplea la caliza al cargar el horno como fuente adicional de monóxido de carbono y como sustancia fundente. Este material se combina con la sílice presente en el mineral (que no se funde a las temperaturas del horno) para formar silicato de calcio, de mayor punto de fusión. Sin la caliza se formaría silicato de hierro, con lo que se perdería hierro metálico. El silicato de calcio y otras impurezas forman una escoria que flota sobre el metal fundido en la parte inferior del horno.

METALES COMUNES

Las menas de los metales comunes suelen ser sulfuros. Para su obtención en los últimos siglos se ha usado el horno de reverbero. Estos mantienen el combustible y los minerales de fundición separados. Tradicionalmente se usaban para realizar la primera etapa: la formación de dos líquidos, una escoria oxidada que contenga la mayor parte de las impurezas y una mata de sulfuro que contiene el sulfuro del metal deseado y algunas impurezas. Estos hornos de fundición actualmente miden unos 40 m de largo, 3 m de alto y 10 metro de ancho. El combustible que se quema en un extremo y su calor funde los sulfuros concentrados (generalmente tras una calcinación parcial), que se alimenta a través de la apertura del techo del horno. La escoria flota sobre la mata que es más pesada, y es eliminada para su desecho o reciclado. Entonces la mata de sulfuro es enviada a un convertidor metalúrgico. Los detalles de este proceso varían entre hornos dependiendo de las propiedades de los minerales que componen la mena y de su concentración.

Aunque los hornos de reverbero tienen un rendimiento muy bueno porque producen escorias que contienen muy poco cobre, son relativamente ineficientes energéticamente y producen una concentración baja de dióxido de azufre en los gases que emiten, lo que hace difícil su captura, y por consiguiente están siendo sustituidos por una nueva generación de tecnologías de fundición del cobre. Los hornos de fundición más recientes se basan en las tecnologías de fusión en baño, de inyectado por lanza de oxígeno, fusión autógena o los altos hornos.

SEGURIDAD EN LA FUNDICIÓN

Al realizar el proceso de fundición pueden haber muchos riesgos como:

- lesiones

- quemaduras

- riesgos químicos, como polvo, humo y gases

- lesiones oculares

Las precauciones frente a estos riesgos consisten fundamentalmente en:

- una adecuada instrucción,

- uso de equipos de protección personal (EPP):

- cascos,

- calzado de seguridad,

- guantes de trabajo y

- ropas protectoras

- almacenamiento correcto,conservación y mantenimiento de equipos.

- normas de tránsito para el equipo móvil (incluida la definición de rutas y un sistema eficiente de aviso y señalización) y un programa de protección contra caídas.

BIBLIOGRAFIA

http://www.escuelaing.edu.co/uploads/laboratorios/9627_fundicion.pdf

http://es.wikipedia.org/wiki/Fundici%C3%B3n

http://definicion.de/fundicion/

http://share.wf/YT5FQTUE

http://share.wf/T3V6O3WL

http://share.wf/M3O143VH